La planta habría parado actividades en al menos 17 ocasiones desde 2017.

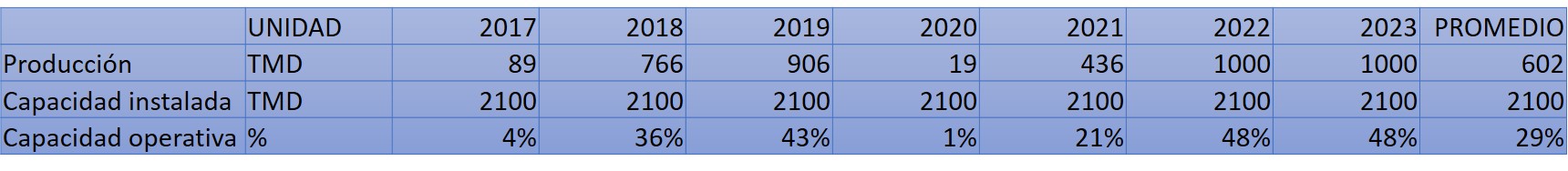

(#RadarEnergetico).- Desde su puesta en marcha en 2017 la Planta de Amoniaco y Urea casi siempre operó a media máquina. El mejor performance registrado fue en 2022, año en el que produjo a mitad de su capacidad instalada.

Esa tendencia se ha mantenido en el primer trimestre de 2023, periodo en el que la planta instalada en Bulo Bulo, Cochabamba, operó al 48%.

La mayor parte de la producción de urea es destinada al mercado externo. Según YPFB, el mercado local consume alrededor del 15%.

En el periodo del primer trimestre de este año, el volumen de exportación fue de 790 toneladas diarias, llegando a vender al mercado externo un volumen de 71.00 toneladas en 90 días, según datos del INE, consolidados por la consultora Gas Energy.

El volumen diario de 790 toneladas diarias significa el 37,6% de la capacidad de producción de la planta que, operando en lo máximo de su performance, produciría 2.100 toneladas diarias.

Por otro lado, desde agosto de 2022 hasta mayo de 2023, el precio de la urea en el mercado internacional ha perdido 450 dólares de su valor por cada tonelada, pasando de 773 dólares a 321 en ese periodo. 58% menos.

Recientemente, este medio informó que la planta había tenido una nueva paralización parcial por falta de mercado externo y que se programa para junio una paralización por mantenimiento debido a fallas en el catalizador.

PARADAS

Solo en 2022 los paros de planta sumaron alrededor de 50 días, tomando en cuenta 17 días en julio y más de 30 días entre septiembre y octubre.

El historial de funcionamiento respecto a su capacidad instalada no ha superado el 50% en promedio anual.

El año de su inauguración operó al 4%, al año siguiente en 36%, en 2019 al 43%, en 2020, año de la pandemia de COVID y de una larga paralización operó al 1%, en 2021 al 21% y en 2022 al 48%.

El promedio general de funcionamiento de la planta respecto a su capacidad instalada desde 2017 hasta marzo de 2023, llega al 29%.

Los continuos paros dan luces de problemas estructurales en la planta, misma que costó ya cerca de 1.000 millones de dólares y altos costos de reparación. El volver a ponerla en marcha en 2021 demandó $us 53 millones “para su normal funcionamiento”, según YPFB.

Según reportes de prensa, la planta habría parado actividades en al menos 17 ocasiones desde 2017.

En junio próximo se tendrán nuevas inversiones para cambiar el catalizador y otros equipos, según pudo conocer este medio. Esto significará que la no operación de la planta repercutirá en pérdidas en los 30 a 45 días que demore el mantenimiento.